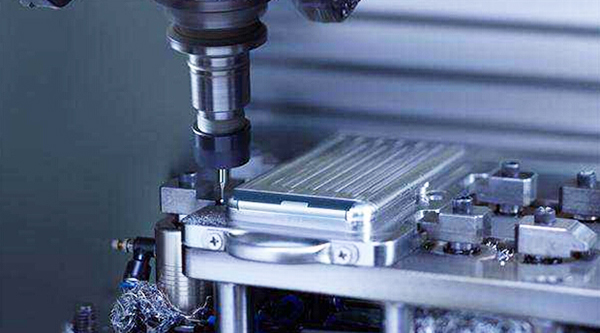

在CNC数控加工领域,部分零件因几何特征、材料特性或精度要求的特殊性,CNC数控加工高难度零件加工过程中需突破定位、轨迹规划、精度控制等多重挑战,这类零件的加工难度显著高于常规标准化零件,需针对性制定技术方案。

一、复杂曲面类零件

此类CNC数控加工高难度零件以非规则曲面为核心特征,CNC加工难点集中在轨迹规划与精度匹配。首先,曲面轮廓无固定基准,需通过多轴联动实现刀具与曲面的连续贴合,但多轴协同运动时,各轴的速度、加速度需精准同步,否则易出现轨迹偏移,导致曲面精度超差;其次,曲面不同区域的曲率变化差异大,若切削路径步距设置不当,易出现表面纹理不均,尤其在曲率突变区域,刀具易产生冲击,影响表面粗糙度;此外,部分曲面为 “不可见特征”,加工过程中切屑易堆积在腔体内,难以清理,既可能划伤已加工曲面,又会影响后续切削精度,需额外设计排屑路径与冷却方案。

二、薄壁易变形类零件

CNC数控加工高难度零件薄壁零件因结构刚性弱,加工过程中易因切削力、热应力导致变形,核心难点在于变形抑制与精度保持。其一,装夹时若受力不均,易导致零件预变形,需设计专用夹具分散装夹力,或采用真空吸盘等柔性装夹方式,避免局部应力集中;其二,切削过程中,即使微量切削力也可能使薄壁区域产生振动或弯曲,需优化切削参数,并选择刚性强的刀具减少颤振,同时需将薄壁特征的加工工序后置,待刚性较强的基础特征加工完成后再处理,避免前期加工应力叠加导致变形;其三,加工产生的切削热易使薄壁零件受热膨胀,影响尺寸精度,需采用冷却方式控制温度,部分高精度场景还需考虑环境温度对零件的影响,进行温度补偿。

三、微小异形类零件

CNC数控加工高难度零件微小异形零件兼具 “尺寸微小” 与 “形状不规则” 双重特性,加工难点体现在精度控制与操作适配性。首先,零件尺寸微小导致加工基准难以定位,需借助高精度夹具与找正工具,确保零件坐标系与机床坐标系精准对齐,且装夹过程需避免人工操作误差;其次,微小特征加工需选用小径刀具,而小径刀具刚性差、易磨损,需严格控制切削参数,避免刀具折断或磨损导致特征尺寸超差,同时需优化排屑路径,防止微小切屑堵塞特征通道;此外,零件微小导致加工后的检测难度提升,常规检测工具难以精准测量微小特征的尺寸与形位公差,需配备专用高精度检测设备,确保加工质量可追溯。

四、高硬度难加工材料零件

零件采用高硬度、高韧性材料制造的不规则零件,CNC数控加工高难度零件难点聚焦于材料切削性能与刀具适配性。其一,高硬度材料对刀具磨损严重,常规刀具难以满足加工需求,需选用超硬刀具,且刀具几何参数需适配材料特性,同时需控制切削速度与进给量,平衡加工效率与刀具寿命;其二,高韧性材料切削时易产生 “粘刀” 现象,导致切屑不易排出,影响表面质量,需通过优化刀具涂层、改善冷却方式减少粘刀,同时调整切削路径避免切屑堆积;其三,部分高硬度材料加工过程中产生的切削力较大,易导致机床振动或零件微小变形,需选用刚性强的加工设备,并在精加工前增设半精加工工序,逐步去除余量,减少终切削负荷。

五、多特征交错类零件

多特征交错零件因包含曲面、孔系、槽道、异形轮廓等多种特征且相互交错,CNC数控加工高难度零件难点在于工序协调与特征间精度关联。首先,需明确各特征的加工优先级与基准传递逻辑,避免后续加工破坏已完成特征,例如先加工孔系作为定位基准,再以孔系为基准加工曲面轮廓,确保特征间位置精度达标;其次,交错特征易导致刀具路径干涉,需通过 CAM 软件进行三维仿真,排查刀具与零件已加工特征、夹具的干涉风险,尤其在多轴联动加工时,需重点验证各轴运动极限与刀具长度适配性;此外,部分交错特征加工时,刀具可达性差,需选用专用刀具,并优化切削路径确保刀具能完全贴合特征表面,同时需加强加工过程中的实时监控,及时发现因刀具可达性不足导致的加工缺陷。

综上,CNC数控加工高难度零件的核心逻辑,在于 “针对特性拆解难点,依托技术方案突破制约”。无论是复杂曲面的轨迹适配、薄壁零件的变形抑制,还是难加工材料的刀具匹配,本质上都需从工艺规划、装夹定位、程序编制、过程监控到检测验收形成全流程闭环。这类零件的加工能力,不仅考验设备与工具的硬件性能,更依赖技术人员对特征的深度解析与方案的系统设计 —— 只有精准把握每个环节的核心要点,才能平衡精度与效率,突破加工瓶颈。而随着多轴加工技术、仿真软件、高精度检测设备的持续升级,高难度零件的加工边界也在不断拓展,为航空航天、医疗、电子等领域的精密制造提供更坚实的技术支撑,推动高端工业构件的国产化与创新化发展。

联系人:李先生

手机:13466517098

电话:13111779565

邮件:lmeng1012@163.com

地址:河北省沧州市泊头市洼里王镇李多里村